Relokacja Maszyn Przemysłowych: Klucz do Efektywnej Produkcji

W dzisiejszym dynamicznie rozwijającym się świecie przemysłowym, gdzie ciągłe ulepszanie procesów produkcyjnych i optymalizacja operacji stają się codziennością, relokacja maszyn przemysłowych odgrywa kluczową rolę. Proces ten, choć może wydawać się złożony i wymagający, jest niezbędnym elementem zapewniającym ciągłość oraz efektywność produkcji. W tym artykule zagłębimy się w tematykę relokacji maszyn przemysłowych, analizując jej znaczenie, wyzwania oraz korzyści płynące z efektywnie przeprowadzonego procesu.

Znaczenie Relokacji Maszyn w Przemyśle

Relokacja maszyn przemysłowych jest procesem, który może być inicjowany przez różnorodne czynniki. Do najczęstszych należą: reorganizacja przestrzeni produkcyjnej, modernizacja linii produkcyjnych, przenoszenie produkcji do innej lokalizacji czy integracja nowych technologii. Niezależnie od przyczyny, głównym celem relokacji jest zwiększenie wydajności, optymalizacja procesów produkcyjnych oraz minimalizacja przestojów.

Wyzwania w Procesie Relokacji

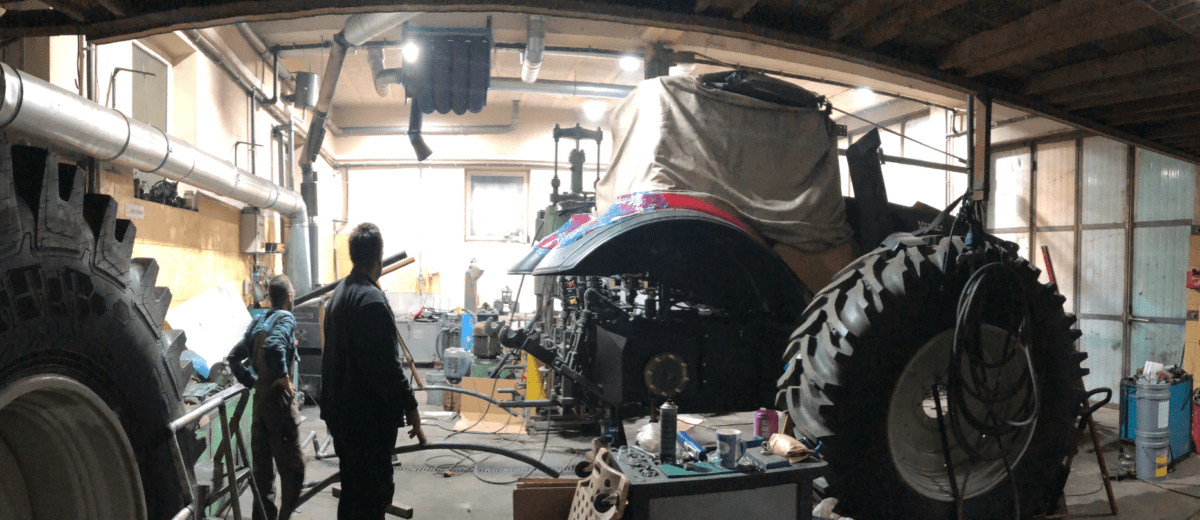

Relokacja maszyn przemysłowych to zadanie wymagające szczególnej precyzji i planowania. Wyzwania pojawiające się w trakcie tego procesu to między innymi:

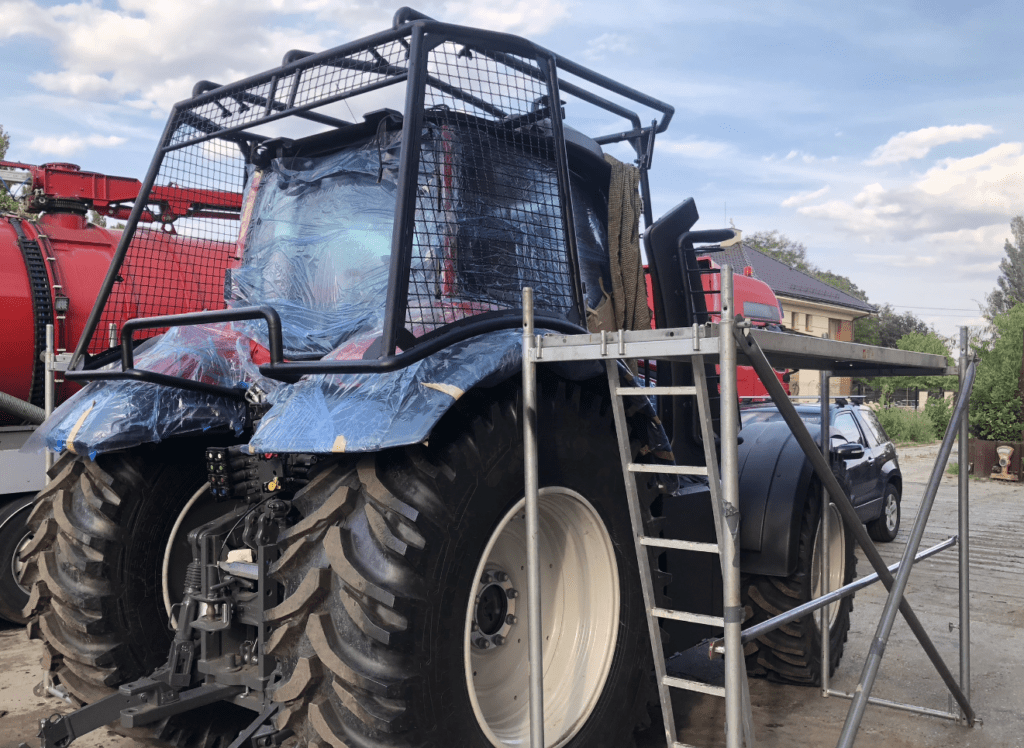

- Logistyka i Planowanie: Organizacja transportu, zabezpieczenie maszyn, a także zaplanowanie całego procesu tak, aby minimizować przestoje w produkcji.

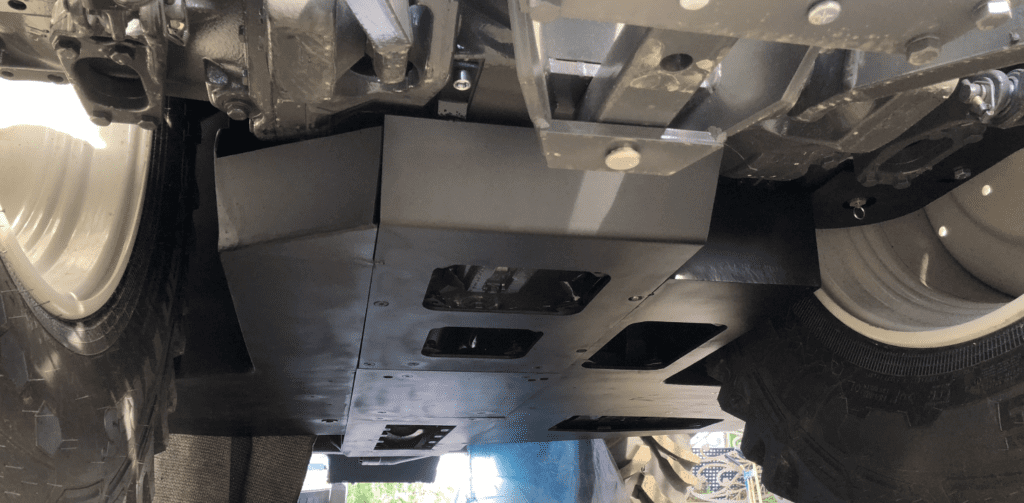

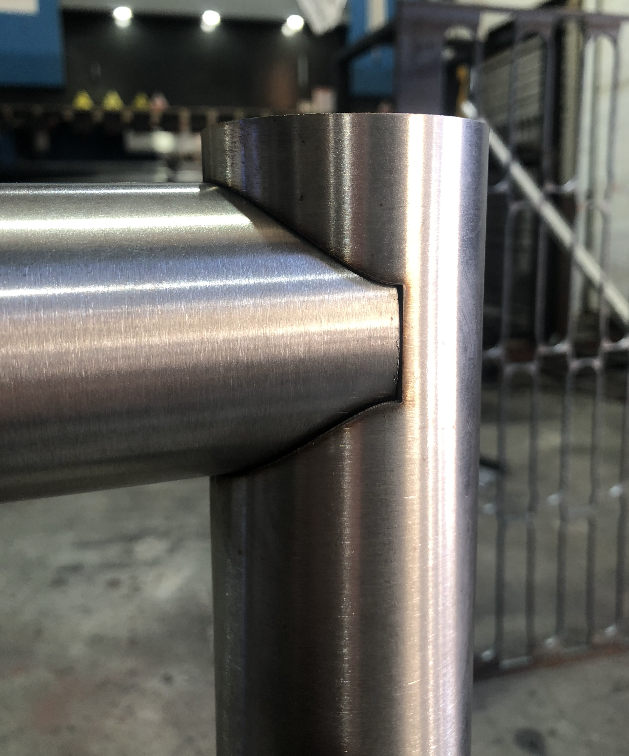

- Demontaż i Montaż: Każda maszyna wymaga indywidualnego podejścia, precyzyjnego demontażu, transportu oraz ponownego montażu z zachowaniem wszystkich parametrów technicznych.

- Kalibracja i Uruchomienie: Po przetransportowaniu i zamontowaniu maszyn niezbędne jest ich dokładne skalibrowanie i uruchomienie, co często wymaga współpracy z producentami lub specjalistami.

Kluczowe Korzyści z Efektywnej Relokacji

Pomimo wyzwań, skutecznie przeprowadzona relokacja maszyn przemysłowych niesie za sobą szereg korzyści:

- Zwiększenie Produktywności: Poprzez optymalizację układu maszyn i linii produkcyjnych można znacząco zwiększyć wydajność procesów produkcyjnych.

- Redukcja Kosztów: Efektywniejsze wykorzystanie przestrzeni oraz modernizacja linii produkcyjnych może przyczynić się do obniżenia kosztów operacyjnych.

- Integracja Nowych Technologii: Relokacja jest często okazją do integracji nowych, bardziej wydajnych technologii, co przekłada się na wzrost konkurencyjności firmy.

- Zwiększenie Bezpieczeństwa: Przemyślane rozmieszczenie maszyn zgodnie z aktualnymi standardami BHP może znacząco zwiększyć bezpieczeństwo na stanowiskach pracy.

Jak Skutecznie Przeprowadzić Relokację?

Efektywna relokacja maszyn przemysłowych wymaga przemyślanego planu oraz współpracy z doświadczonymi partnerami. Kluczowe etapy to:

- Dokładna Analiza i Planowanie: Zrozumienie obecnych procesów produkcyjnych, identyfikacja celów relokacji oraz opracowanie szczegółowego planu.

- Wybór Kompetentnego Partnera: Wybór firmy z doświadczeniem w relokacji maszyn przemysłowych jest kluczowy dla sukcesu całego przedsięwzięcia.

- Komunikacja i Koordynacja: Bieżąca komunikacja pomiędzy wszystkimi zespołami oraz koordynacja działań są niezbędne do minimalizacji przestojów i zapewnienia płynności procesów.

Relokacja maszyn przemysłowych jest procesem wymagającym, ale niezbędnym dla zapewnienia ciągłości i efektywności produkcji. Przy odpowiednim planowaniu, współpracy z doświadczonymi partnerami oraz uwzględnieniu kluczowych wyzwań i korzyści, można osiągnąć znaczące usprawnienia w procesach produkcyjnych. Pamiętajmy, że każda inwestycja w optymalizację produkcji to krok w stronę zwiększenia konkurencyjności i innowacyjności naszego przedsiębiorstwa na rynku.